一般觉得,危害零件高密度性的內部孔隙度,来自4个层面。其一是铝合金型材中带有很多的氢,在凝结全过程中溶解;其二是铝合金凝结收拢造成的缩松,特性是孔眼表层凸凹不平,有时候能够 观查到枝晶;其三是凹模内的汽体无法排出来,留到零件内产生出气孔,一般为很大的出气孔;其四是压房间内的汽体,由铝合金带到零件内,因为内进胶口的雾化作用,一般为弥漫的小出气孔。

在一切正常精练解决的状况下,铝压铸全过程中,铝合金中的氢氧根离子在髙压下溶解是十分困难的,一般的,零件中的出气孔不容易来自于第一种状况。其他三种状况均有可能,提升零件的高密度性、减少气孔率需从这三种状况下手。

选用一般铝压铸得到高密度性规定较高的零件是较为艰难的,非常是这些构造非常复杂的零件。除一切正常的提升铝合金精练、有效设定浇筑系统软件、排气管溢流式系统软件外,在加工工艺上还能够采用下列对策。

⑴适度提升增加工作压力、减少增加建压時间、适度增加内进胶口薄厚。那样,可以增加内进胶口初凝,维持工作压力传送安全通道,在铸造件并未彻底凝结时,可以充足地补缩夯实,一部分清除凝结收拢造成的危害,促使机构更为高密度。选用那样的方式在一些零件上获得了优良的实际效果[3]。

⑵适度提升压室填满度。一般以铝合金液體积毁绿室容积的60%-70%为好。

⑶适度减少压射速率,非常是慢压射环节。迅速的慢压射速率非常容易将压室中的汽体卷进铝合金液,从而带到零件。较低的慢压射速率有益于压室中的汽体快速排出来,进而提升零件的高密度性。

⑷一般状况下,在铝合金液前端开发抵达内进胶口与零件的相接处时起动快压射,那样,可以确保在较短的時间内进行填充,得到外型优良的零件。在我们更关心零件的高密度性时,能够 适度延迟快压射开机时间,使铝合金液吞没内进胶口,那样,就减少了铝合金液在凹模内的流动性速率、降低了扰流状况,有益于凹模内的汽体排出来。从而造成的增加填充時间的不好危害则以适度提升内进胶口的薄厚(截面)的方法赔偿。

⑸依据零件的实际构造,在磨具上采取有效。比如,调节进胶口流入、调节溢流式槽的部位和尺寸、在不容易排气管位置增设排气管塞这些。

⑹除此之外,操纵铝合金成份,适度减少高热容铝合金成份,比如Zn、Fe等的的成分,对减少凝结收拢、提升高密度性也是一定的实际效果。

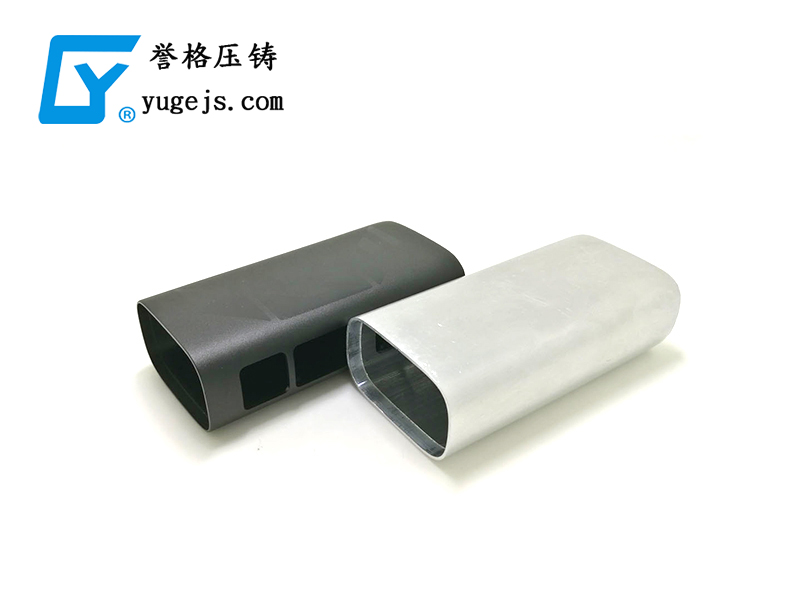

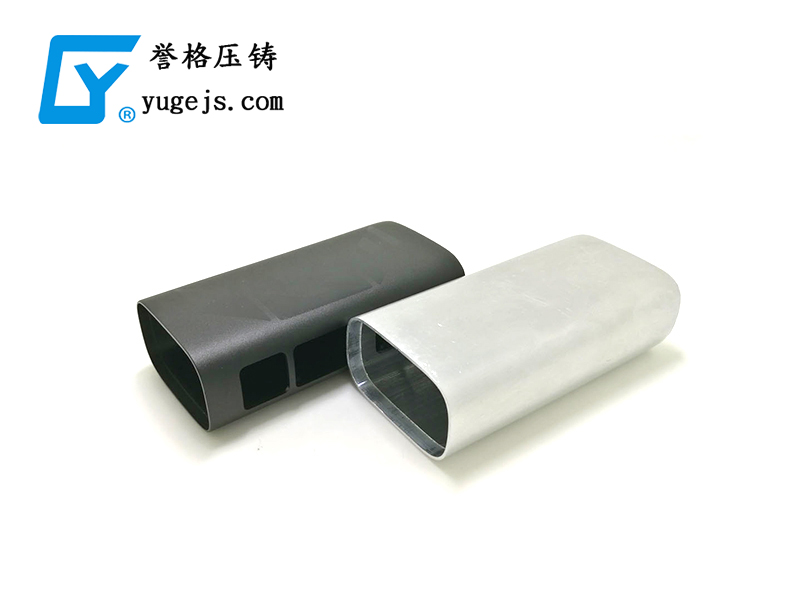

铝合金压铸

铝合金压铸

铝合金压铸

铝合金压铸