真空压铸的特点及优缺点

文章来源:誉格压铸时间:2020-04-09 点击:

近期,真空泵铝合金压铸以抽除凹模中的汽体主导,关键有二种方式:

(1)从磨具中立即抽真空;

(2)置磨具于真空箱中抽真空。选用真空泵铝合金压铸时,磨具的排气管道部位和排气管道总面积的设计方案尤为重要。排气管道存有一个“临界值总面积”,其与凹模内抽出来的汽体量、抽真空時间及填充時间相关。当排气管道的总面积超过临界值总面积时,真空泵铝合金压铸实际效果显著;相反,则不显著。

超滤装置的挑选也十分关键,规定在机械泵关掉以前,凹模内的真空值可维持到充型结束。加氧铝压铸技术性铸造件出气孔中的汽体绝大多数为N2和H2,基本上沒有O2,关键缘故是O2与特异性金属材料产生反映转化成了固态金属氧化物,这为加氧铝压铸技术性出示了理论基础。加氧铝压铸是在铝压铸前将co2充进凹模,替代在其中的气体。

因为工作压力锻造是在非常短的時间内进行充型全过程的,非常容易导致汽体的卷进而危害铸造件的品质。因此发展趋势了加氧铝压铸机和真空泵铝压铸机,高压铝压铸机也得到了迅速的发展趋势,一些铝压铸机的合型组织选用歪斜方式。铝压铸全过程自动化技术和铝压铸计算机系统控制及铝压铸软性生产加工模块(FMC)也逐渐获得发展趋势。

(1)充氧工作压力锻造是在铝金属材料液填充凹模以前,用co2填充压室和凹模,以替代在其中的气体和别的汽体。其特性是:清除或降低了出气孔,提升铸造件的品质;构造简易,实际操作便捷,项目投资少。

(2)真空泵工作压力锻造是先将铝压铸凹模内气体抽除,随后再压进液体金属。其特性是:可清除或降低铸造件內部的出气孔,提升铸造件的物理性能和工艺性能;铝压铸时大大减少了凹模的反工作压力,可应用较低的比压和锻造特性较弱的铝合金。

真空泵铝压铸法的优势

①真空泵铝压铸法可清除或降低铸造件內部的出气孔,提升铸造件的物理性能和工艺性能,改进镀覆特性;

②真空泵铝压铸法大大减少凹模的反工作压力,可应用较低的比压及锻造特性较弱的铝合金,有可能用小设备铝压铸很大的铸造件;

③真空泵铝压铸法改进了填充标准,可铝压铸较薄的铸造件;

④真空泵铝压铸法和一般铝压铸方式对比,生产率基本上一样。

真空泵铝压铸法的缺陷

①磨具密封性构造繁琐,生产制造及安裝较艰难,因此成本费较高;

②真空泵铝压铸法如操纵不善,实际效果就并不是很明显。

真空泵铝压铸与一般铝压铸法对比具备下列特性:

(1)孔隙率大幅度降低;

(2)真空泵铝压铸的铸造件的强度高,外部经济机构细微;

(3)真空泵铝合金压铸件的物理性能较高。

运用真空泵铝压铸法生产制造的钛镁铝合金铸造件已被证实能够 选用电焊焊接、调质处理等生产加工方式,常温下特性也是一定的提高:如现阶段早已取得成功的在冷室压铸机上运用真空泵铝压铸法生产制造出AM60B压铸铝轮毅,在锁模力为2945kN的热室压铸机上运用真空泵铝压铸法生产制造出AM60B压铸铝汽车方向盘,铸造件延伸率由8%提升到16%之上。

要是操纵恰当,真空泵铝压铸法能够 给铸造件特性产生比较满意的改进。而磨具密封性所导致的成本费提高,伴随着技术性的普及化及其大批量化生产制造所产生的成本费平摊,会获得非常好的处理。相对性于传统式的铝压铸方式而言,层.流填充法/超低速档铝压铸法生产率较低,进胶口清除艰难,无法运用于批量生产;加氧铝压铸法实际操作工艺流程繁杂,加工工艺主要参数不易控制,也无法在具体生产制造中规模性运用;只能真空泵铝压铸法,工艺流程简易,实际操作便捷,具备和一般铝压铸方式基本上一样的生产率,便于在具体生产制造中营销推广。因此自出現至今,真空泵铝压铸法便主要表现出强劲的活力,而伴随着有关技术性的提升,其运用也愈来愈普遍。

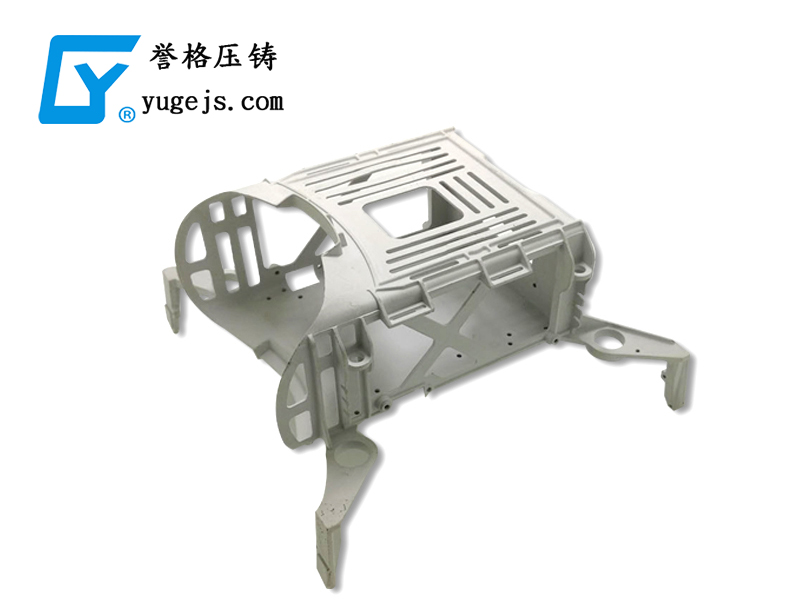

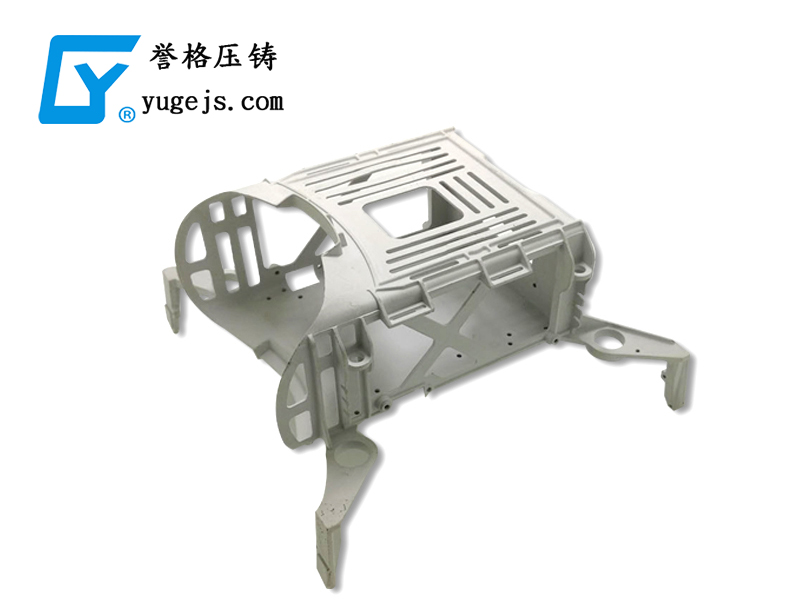

真空压铸

真空压铸

真空压铸

真空压铸