1、挫伤:

沿出模方位铸造件表层展现条形的挫伤印痕,有一定的深层,比较严重时为一面状伤疤。另一种是金属材料液与磨具造成焊合,黏附而挫伤。以至铸造件表层多肉植物缺乏肉。造成缘故:凹模表层有损害,脱模方位倾斜度很小或倒斜,顶出进倾斜,浇筑溫度过高,模温过高造成铝合金液造成黏附。脱膜剂应用实际效果不太好,铁成分小于0.6%等。

2、汽泡:

铸造件表层有小米粒尺寸的突起也是皮下组织产生的裂缝。造成缘故,铝合金液在压室填满渡过低,易造成卷气,压弹速渡过高,磨具排气管欠佳,熔液未除气,冶炼溫度过高,模温过高,金属材料初凝不足,抗压强度不足,而太早出模顶出铸造件,受力汽体鼓起,脱膜剂过多。

3、冷隔:

铸造件表层有显著的,不规律的、凹陷线形纹理(有透过与不透过二种)样子细微而细长,有时候工作交接边沿光洁,在外力下有发展趋势的将会。造成缘故:双股金属材料流互相连接,但未彻底焊接而又无参杂存有期间,双股金属材料结合性奶基础薄弱。浇筑温茺或压铸模溫度稍低,挑选铝合金不善,流通性差,浇道部位错误或流路太长,真充速率低,压射比压得很低。

4、掉色黑斑:

铸造件表层上展现出有别于常规金属颜色。造成缘故:不适合的脱膜剂,脱膜剂需求量过多、过勤,带有高纯石墨的润滑液中的高纯石墨掉入铸造件表层。

锌合金材料锻造全过程中关键缺点的诱因:

①出气孔:是在金属材料液凝结全过程中因为汽体串入而造成铸造件的表层或內部造成的孔眼,这类汽泡大多数是环形的。细少的出气孔不危害铸造件的物理性能,但大颗粒物的汽泡会大大的地减少铸造件的抗撕裂特性,铸造件表层出气孔在金属表面处理时候装进水份,喷涂或电镀工艺以后,因孔内的水汽澎胀至汽泡。

②收拢孔:是液體在凝结全过程中因为容积的变小而造成在铸造件表层或內部造成的孔眼。收拢孔在样子上通常都含有菱角并且表面呈网状结构,铸造件表层上或挨近表层内的收拢孔会给事后生产加工产生难题。同出气孔一样,收拢孔会在金属表面处理时串入液體,喷涂或电镀工艺时造成汽泡。

③应力腐蚀:是金属材料晶体中间的界限内造成的浸蚀。应力腐蚀刚开始在铸造件表层造成,然后顺着颗粒物界限拓宽至铸造件內部,高溫、湿冷的自然环境会加速应力腐蚀的伤害,应力腐蚀会使铸造件澎涨、形变,比较严重的葚至裂开、粉碎,另外物理性能也越差,应力腐蚀还可以造成电镀工艺汽泡。造成缘故是锌合金材料的铅、镉、锡等残渣原素超标准。

④波浪纹:是锌合金材料凝结全过程中,同一表层上2个独立凝结的区域间出現的印痕。波浪纹的产生是由于金属材料溶体在所有填满模形腔以前,因为触碰模壁而硬底化以后,金属材料熔流从另一边真充模芯与早已凝结一部分触碰,后注入的金属材料液沒有充足的动能将已凝结的金属材料熔融而凝结在其周边。那样,彼此之间就产生了波浪纹。出現较多的波浪纹的表层能够 造成电镀工艺汽泡。

⑤焊瘤:就是指非锌合金材料成份的颗粒物串入锌合金材料的铸造件中。锌合金压铸中最普遍的参杂物是铁铝融合而成的金属材料间化学物质或者氢氧化物,铁铝金属材料间化学物质硬且脆,因而会给生产加工和打磨抛光导致难题,使铸造件表层造成刮痕,或掉下来产生锌的化合价孔眼,氢氧化物假如在铸造件表层,因为其导电率欠佳,电镀工艺层与铸造件一部分结合性不强,故将会会造成电镀工艺出泡。之上脏物都是浮在铝合金液表层,刮渣能够 刮近期猪价走势掉。尽可能减少隔热保温溫度。

⑥粘模:此类状况是因为铝压铸锌合金材料粘在模芯表层的結果,当产生粘模时,将会会另外导致铸造件裂开或形变,规格偏差铸造件造成模具顶针冲痕或铸造件內部针眼的难题。一般因为模温过高或过低、冲压模具不科学,顶负荷率不平衡。入水部位很小,弹速快,射位负伤。脱膜剂应用浓度值及量及匀称性和类型要改进。啤把光洁度不足位等。

1、挫伤:

沿出模方位铸造件表层展现条形的挫伤印痕,有一定的深层,比较严重时为一面状伤疤。另一种是金属材料液与磨具造成焊合,黏附而挫伤。以至铸造件表层多肉植物缺乏肉。造成缘故:凹模表层有损害,脱模方位倾斜度很小或倒斜,顶出进倾斜,浇筑溫度过高,模温过高造成铝合金液造成黏附。脱膜剂应用实际效果不太好,铁成分小于0.6%等。

2、汽泡:

铸造件表层有小米粒尺寸的突起也是皮下组织产生的裂缝。造成缘故,铝合金液在压室填满渡过低,易造成卷气,压弹速渡过高,磨具排气管欠佳,熔液未除气,冶炼溫度过高,模温过高,金属材料初凝不足,抗压强度不足,而太早出模顶出铸造件,受力汽体鼓起,脱膜剂过多。

3、冷隔:

铸造件表层有显著的,不规律的、凹陷线形纹理(有透过与不透过二种)样子细微而细长,有时候工作交接边沿光洁,在外力下有发展趋势的将会。造成缘故:双股金属材料流互相连接,但未彻底焊接而又无参杂存有期间,双股金属材料结合性奶基础薄弱。浇筑温茺或压铸模溫度稍低,挑选铝合金不善,流通性差,浇道部位错误或流路太长,真充速率低,压射比压得很低。

4、掉色黑斑:

铸造件表层上展现出有别于常规金属颜色。造成缘故:不适合的脱膜剂,脱膜剂需求量过多、过勤,带有高纯石墨的润滑液中的高纯石墨掉入铸造件表层。

锌合金材料锻造全过程中关键缺点的诱因:

①出气孔:是在金属材料液凝结全过程中因为汽体串入而造成铸造件的表层或內部造成的孔眼,这类汽泡大多数是环形的。细少的出气孔不危害铸造件的物理性能,但大颗粒物的汽泡会大大的地减少铸造件的抗撕裂特性,铸造件表层出气孔在金属表面处理时候装进水份,喷涂或电镀工艺以后,因孔内的水汽澎胀至汽泡。

②收拢孔:是液體在凝结全过程中因为容积的变小而造成在铸造件表层或內部造成的孔眼。收拢孔在样子上通常都含有菱角并且表面呈网状结构,铸造件表层上或挨近表层内的收拢孔会给事后生产加工产生难题。同出气孔一样,收拢孔会在金属表面处理时串入液體,喷涂或电镀工艺时造成汽泡。

③应力腐蚀:是金属材料晶体中间的界限内造成的浸蚀。应力腐蚀刚开始在铸造件表层造成,然后顺着颗粒物界限拓宽至铸造件內部,高溫、湿冷的自然环境会加速应力腐蚀的伤害,应力腐蚀会使铸造件澎涨、形变,比较严重的葚至裂开、粉碎,另外物理性能也越差,应力腐蚀还可以造成电镀工艺汽泡。造成缘故是锌合金材料的铅、镉、锡等残渣原素超标准。

④波浪纹:是锌合金材料凝结全过程中,同一表层上2个独立凝结的区域间出現的印痕。波浪纹的产生是由于金属材料溶体在所有填满模形腔以前,因为触碰模壁而硬底化以后,金属材料熔流从另一边真充模芯与早已凝结一部分触碰,后注入的金属材料液沒有充足的动能将已凝结的金属材料熔融而凝结在其周边。那样,彼此之间就产生了波浪纹。出現较多的波浪纹的表层能够 造成电镀工艺汽泡。

⑤焊瘤:就是指非锌合金材料成份的颗粒物串入锌合金材料的铸造件中。锌合金压铸中最普遍的参杂物是铁铝融合而成的金属材料间化学物质或者氢氧化物,铁铝金属材料间化学物质硬且脆,因而会给生产加工和打磨抛光导致难题,使铸造件表层造成刮痕,或掉下来产生锌的化合价孔眼,氢氧化物假如在铸造件表层,因为其导电率欠佳,电镀工艺层与铸造件一部分结合性不强,故将会会造成电镀工艺出泡。之上脏物都是浮在铝合金液表层,刮渣能够 刮近期猪价走势掉。尽可能减少隔热保温溫度。

⑥粘模:此类状况是因为铝压铸锌合金材料粘在模芯表层的結果,当产生粘模时,将会会另外导致铸造件裂开或形变,规格偏差铸造件造成模具顶针冲痕或铸造件內部针眼的难题。一般因为模温过高或过低、冲压模具不科学,顶负荷率不平衡。入水部位很小,弹速快,射位负伤。脱膜剂应用浓度值及量及匀称性和类型要改进。啤把光洁度不足位等。

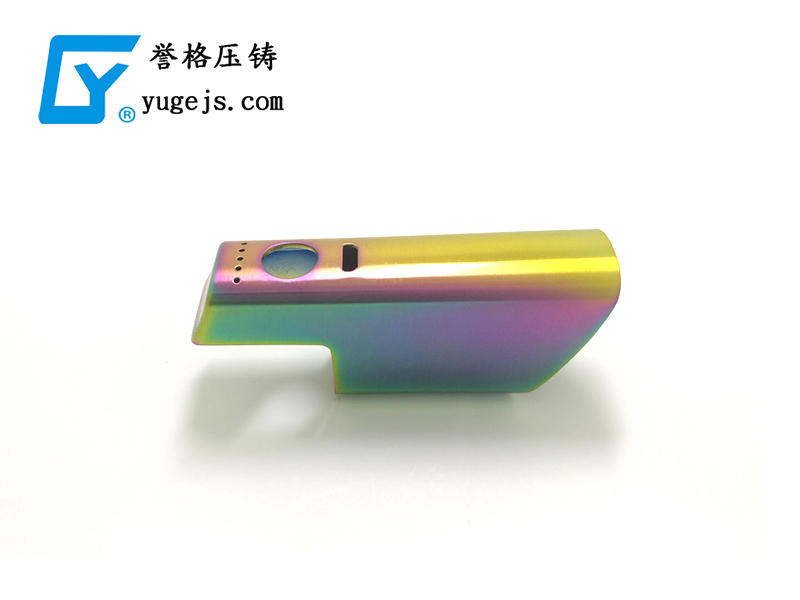

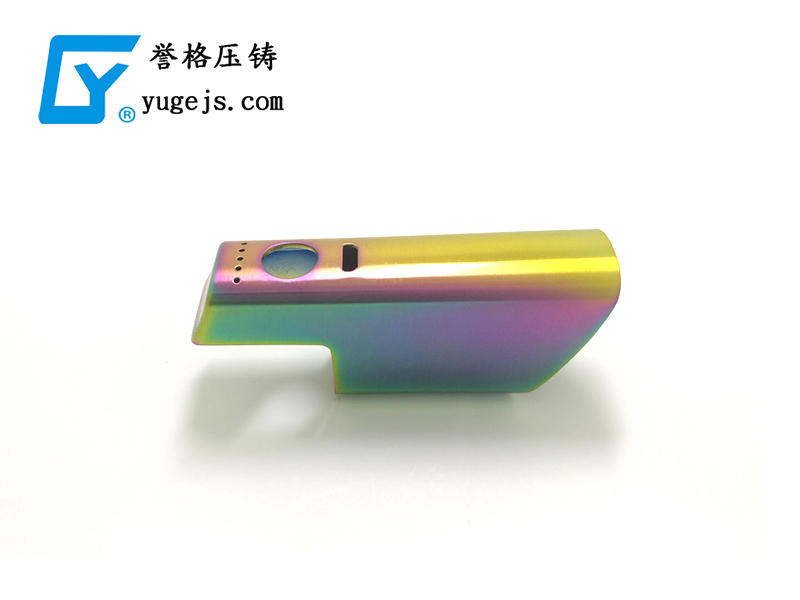

锌合金压铸件

锌合金压铸件

锌合金压铸件

锌合金压铸件